在半導體產業中,功率半導體模塊的工作環境溫度直接影響其運行穩定性與使用壽命,因此對其進行準確的溫控測試是確保產品質量的關鍵環節。溫控測試系統通過模擬不同溫度條件,評估模塊在苛刻環境下的電氣性能與機械可靠性,為產品設計優化和生產質量控制提供重要依據。

一、系統設計原理與架構

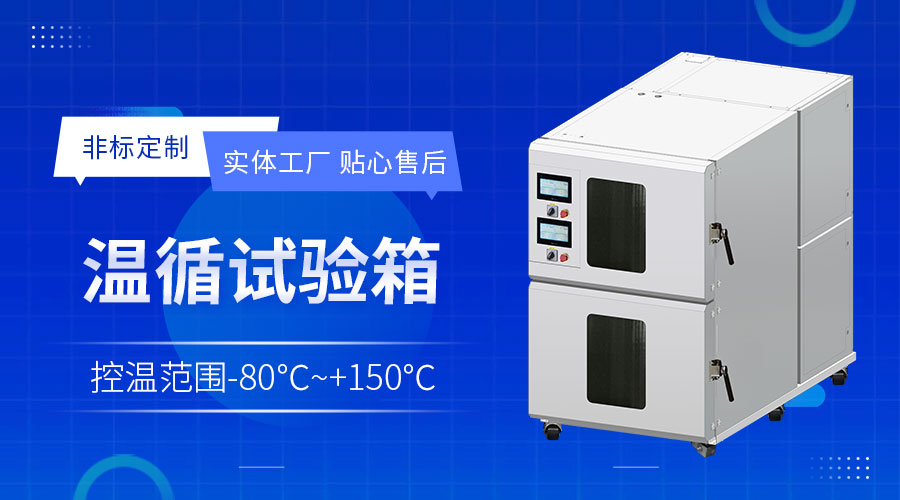

功率半導體模塊溫控測試系統的核心設計理念是構建一個可準確調控的溫度環境,實現對被測模塊從低溫到高溫的全范圍覆蓋。系統主要由溫度控制單元、熱交換組件、傳感監測網絡和控制模塊四部分組成,各部分協同工作以滿足測試過程中的嚴格要求。

溫度控制單元采用復疊式制冷與階梯式加熱相結合的方式,通過多組壓縮機與加熱器的聯動,實現較寬范圍的溫度調節。熱交換組件則負責將溫度控制單元產生的冷量或熱量傳遞至被測模塊,其內部管路采用特定材質制成,以適應不同導熱介質的物理化學特性。傳感監測網絡分布于系統各關鍵節點,實時采集溫度、壓力、流量等參數,確保測試過程的可追溯性。

系統的循環回路采用全密閉設計,避免了導熱介質與外界空氣的接觸,減少了因介質揮發或吸濕導致的性能變化。同時,回路中配置的磁力驅動泵可降低泄漏風險,確保系統在高壓狀態下的安全運行。此外,通過優化管路布局和流道設計,使導熱介質在被測模塊表面形成均勻的溫度場,減少局部溫差對測試結果的干擾。

二、關鍵技術與實現方式

溫度控制精度是衡量系統性能的核心指標之一,其實現依賴于成熟的算法與硬件設計的協同配合。系統采用多回路PID控制策略,主回路負責設定目標溫度,從回路則根據實時監測數據動態調整執行機構的輸出,通過這種分層控制方式,可補償系統滯后帶來的影響。

在低溫控制方面,系統采用單壓縮機多級復疊技術,通過制冷劑的逐級蒸發與冷凝,實現較低溫度的穩定輸出。而在高溫控制時,則利用壓縮機制熱與電加熱相結合的方式,在不同溫度區間自動切換加熱模式,以平衡加熱速率與控制精度。這種混合控制方式可在較寬的溫度范圍內保持一致的調控性能。為適應不同類型功率半導體模塊的測試需求,系統設計了模塊化的接口單元,支持多種規格的被測件安裝。系統還具備靈活的擴展能力,可根據需要增加測試通道,實現多模塊并行測試,提高測試效率。

三、性能驗證與實際應用

對系統性能的驗證主要圍繞溫度控制精度、響應速度和長期穩定性三個維度展開。在溫度控制精度測試中,通過在不同設定溫度下的連續監測,系統在負載穩定時的溫度波動可控制在較小范圍內,即使在負載變化的動態條件下,也能快速恢復至目標溫度。這種穩定性確保了測試數據的重復性與可比性。

響應速度測試則評估系統在溫度階躍變化時的調整能力。實驗表明,系統從低溫切換至高溫或反之,均能在較短時間內完成過渡,且超調量控制在可接受范圍內。這種快速響應特性使得系統能夠模擬急劇的溫度變化環境,評估功率半導體模塊在溫度沖擊下的性能表現。

功率半導體模塊溫控測試系統作為半導體產業質量控制的關鍵設備之一,其設計的合理性與性能的穩定性直接影響產品的可靠性評估結果。